近期关于特斯拉汽车制造成本的数据引发广泛关注——每辆特斯拉的平均成本仅为22.9万元。这个数字背后,蕴含着电动汽车产业的成本结构与特斯拉独特的经营策略。

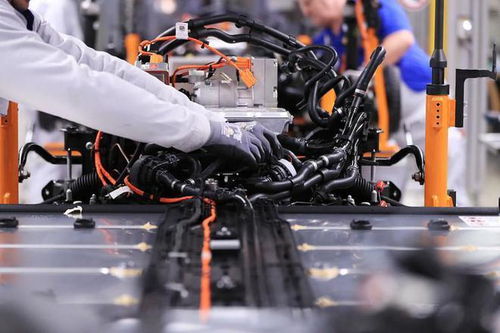

特斯拉通过垂直整合生产模式大幅降低采购成本。与传统车企依赖外部供应商不同,特斯拉自主研发电池、电机和电控系统,掌握核心零部件生产技术。特别是其4680电池技术的突破,使得电池成本下降超过50%,这是降低整车成本的关键因素。

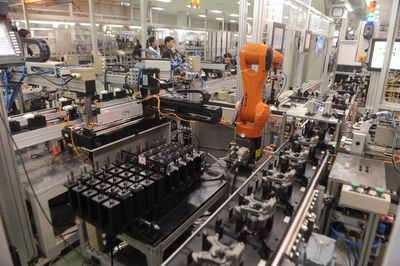

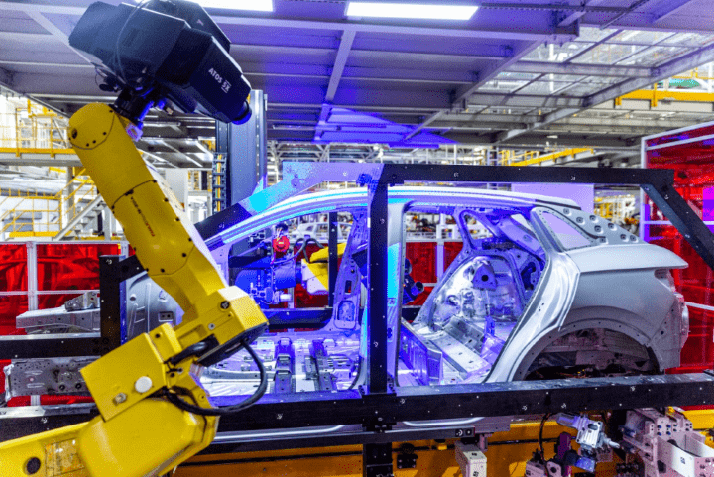

特斯拉的超级工厂采用了高度自动化的生产线。上海超级工厂作为全球生产效率最高的汽车工厂之一,通过机器人流水线和智能化管理系统,将单车生产时间缩短至不到40小时,大幅提升了产能利用率,摊薄了固定成本。

第三,直销模式消除了中间商环节。特斯拉不通过传统4S店销售,而是采用线上预订+体验中心模式,节省了约15%的渠道成本。这种创新销售体系不仅降低了营销费用,还实现了精准的库存管理。

值得注意的是,22.9万的制造成本并未包含研发投入和充电网络建设等前期投资。特斯拉在自动驾驶技术、电池技术等领域的持续研发投入巨大,这些成本需要通过规模化生产来分摊。

随着特斯拉全球产能的持续扩张和供应链的优化,其单车成本仍有下降空间。这对整个电动汽车行业产生深远影响——既推动了电动汽车的普及,也给传统车企带来了巨大的竞争压力。

未来,随着电池技术的进一步突破和生产效率的持续提升,电动汽车的成本优势将更加明显,这将加速全球汽车产业向电动化转型的进程。